烧结主抽风机轴向振动异常分析与处理

发布时间:2022-02-07

苏磊

(天津钢铁集团有限公司机械动力部)

摘 要:针对烧结机主抽风机轴向异常振动的问题,使用容知 RH130 测振仪采集振动数据,利用计算机对采集数据进行精密分析,确定引起轴向振动的主要原因为转子轴向不平衡。通过采用影响系数法在现场进行动平衡校正,解决了炼铁厂烧结机轴向振动较大的现象,消除了振动异响,保证了烧结机的稳定运行。

关键词:烧结机;轴向振动;转子;动平衡校正

1 引言

天津钢铁集团有限公司炼铁厂 2# 烧结主抽风机自 2006 年 6 月投产,其与烧结机配套使用的主抽风机属大型风机,风机转子直径 3.5 m,是烧结车间废烟气清除的主要设备。在设备运行时,由于该风机转速较高,达到 1 000 r/min,其安全稳定运行至关重要,特别是在该风机高速旋转状态下,通过精密诊断及时发现轴向振动较大的主要原因,对预防设备非计划停机显得尤为重要。通过动平衡技术为风机叶轮添加合理配重,使风机振动值恢复至正常水平,为风机的安全运行提供了保障。

2 设备功能及主要技术参数

2.1 设备功能

炼铁厂 2# 烧结主抽风机主要将烧结机中铁原料,矿粉,生石灰,焦炭,无烟煤等混合物燃烧产生的废烟气抽出至脱硫塔,进行除尘等一系列工艺操作,将烟气中排放的颗粒物保持在 20mg/N m3 以下,SO2 排放稳定在 100 mg/N m3 以下,Z终将排放指标合格的烟气排放至大气。

2.2 主要技术参数

名称:炼铁厂 2# 烧结主抽风机;

型号:SJ20000-14T;

处理烟气量:20 000 m3 ;

全压:42 000 Pa;

介质含尘量<850 mg/m3 ;

电机功率:5 800 kW;

风机转速:1 000 r/min。

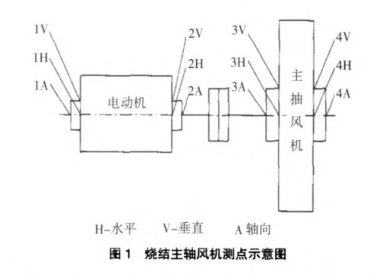

2.3 设备传动图及主要振动监测点位

如图 1 所示,炼铁厂 2# 烧结主抽风机由电机驱动,风机主轴与电机用弹性柱销联轴器与电机主轴相连,并传递扭矩。H、V、A 分别为振动测点监测的三个方向,总计四组数据。

3 轴向振动异常原因分析

在 2015 年 8 月上旬我们在巡检过程中发现炼铁厂 2#烧结主抽风机声音异常且振动过大,振动值异常测点为风机主动侧与传动侧,并以轴向振动为主,在这种异常振动的情况下,我们对振动数据进行了详尽的分析,并初步判断出几种出现导致轴向振动异常的可能性。

3.1 引起振动值大以及声音异响的主要原因

炼铁厂 2# 烧结主抽风机在正常工作状态下以 1 000 r/min高速旋转,由于抽出的烟气中含有大量粉尘,这些粉尘在经过风机叶轮时不可避免的有挂灰现象的发生,根据经验公式:

F=mrw2 (1)

式中,m 为挂灰后产生的不平衡量,r 为不平衡量质心到转轴的距离,取主抽风机叶轮半径 3 m,其中 w 为叶轮旋转速度,启机至稳定运行后工作频率为 1000 r/min,估算烟道中烟灰粘在叶轮上的质量为 70 g。

由公式(1)推算出不平衡力 F=21 000 N

由此可见,在如此大的离心力下,对转子的正常工作将造成巨大的影响,将产生声音异响以及振动值大幅增加。

3.2 确定故障原因的分析过程

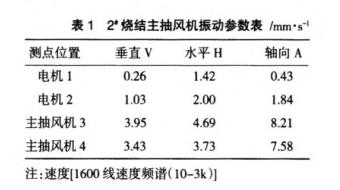

我们在现场用手持振动表测量振动地脚,未发现明显振动幅值,因此,排除了轴承座基础刚度不够引起的振动。在振动幅值方面,根据 ISO10816 标准,该主抽风机允许振动限值为 7.1 mm/s,从表 1 中看出,传动侧轴向振动较大且有劣化趋势,其次是垂直振动,径向水平振动较小,轴向Z大值为 8.21 mm/s,已超过振动参照标准,这次振动升高现象与 2014 年 9 月份振动升高现象类似,怀疑仍然是管道窝风引起。

测量信息:天钢 \ 炼铁 \2# 烧结主抽风机1 600 线速度频谱(10~3k)

采集时间:2015-08-10,13:04:52

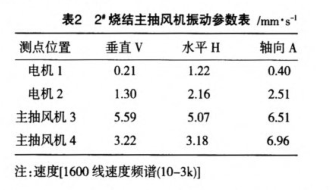

通过现场风道检查后发现主抽 2# 出风口导流板出现较明显开焊现象,利用高炉休风对导流板补焊后,对该风机振动值又进行测量,各测点振值见表2,声音异响与振值虽有所下降,其中传动侧轴向振动下降至 6.79 mm/s2 ,非传动侧轴向振动值下降至 6.96 mm/s2 ,但振动幅值并未有明显改善,根据ISO10816 标准参照,该风机依然运行在不可长期稳定运行的状态下。

测?信息:天钢 \ 炼铁 \2# 烧结主抽风机 1600 线速度频谱(10-3k)

采集时间:2015-08-25 10:07:45

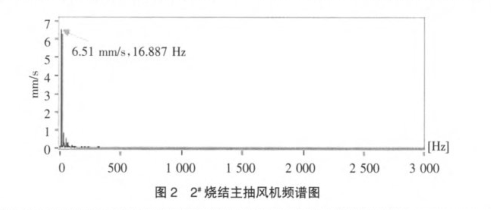

我们又通过多次对该风机采集的数据进行精密诊断,并运用频谱分析(见图 2)发现振动主要频谱为 1 倍频,并无明显多倍频谱,我们分析速度频谱图发现除 1 倍频轴频外无明显边频带频谱,也未发现高倍频谐波,在主抽风机逐渐由低速缓慢升至高速的过程中,振动值也逐渐上升,综合以上几点已经可以排除主抽风机机械传动系统产生的声音异响和振动异常。

根据这些现象我们综合判断出以 1 倍频为主的振动主要由主抽风机叶轮不平衡原因导致,对于出项的不平衡特征现象,我们决定采用 RH130 仪器的不平衡添加配重计算功能对该风机进行动平衡试验,解决该风机轴向振动过大的现象。

测点路径:天钢 \ 炼铁 \2# 烧结主抽风机/1600 线速度频谱(10-3k);

采样时间:2015-08-10,13:04:52;

运行转速:1 000 r/min;

采样频率:7 680 Hz。

4 利用 RH130 仪器降低轴向振动值及相关数据分析

RH130 仪器作为高精度动平衡仪器,在给主抽风机做现场动平衡的过程中,不能改变振动传感器和转速传感器的位置,因此必须严格按照相关规程安装调试仪器。

RH130 动平衡仪安装调试与主要操作步骤:

4.1 RH130 仪器安装与调试

将仪器的振动值测量通道 FH 1 传感器并安装在主抽风机传动侧轴承箱水平线位置,TRIGER通道与激光发射器相连,并将激光发射投对准传动轴中心,监测传动轴转速,并固定好磁座,保证动平衡仪在工作过程中受到振动产生数据传递误差。

4.2 试重的选取

以 1 000 r/min 启动主抽风机电机,经过一段时间使设备达到稳定转速后测得初始振幅为 329.8 μm,初始相位为 64°。

根据仪器初始试重计算经验公式:

P=AGg/rw2 s (2)

式中,P 为将要添加的试重;r 为加重半径;w 为平衡时转子的角速度;G 为叶轮质量;g 为重力加速度,取 9.8 g/m2 s;s为灵敏度系数,120~150。

对比该风机,初始振幅位移量 310.7 μm,加重半径选择在叶轮双排螺栓的Z末端 2 600 mm 处,叶轮质量约 3 500kg。通过公式(2)计算出需要添加的试重为 0.46 kg。根据平衡仪提示的相位 87°,旋转风机叶轮至合适的角度,将试重块焊接在叶轮上。

4.3 配重选取

重新启动主抽风机电机,叶轮转速达到稳定转速 1 000 r/min 后,通过仪器计算出配重角度和配重量为 375°,0.55kg,根据提示的相位,我们又旋转叶轮至相应的角度,添加配重块 0.55 kg,并在同样的半径处焊接配重块。

4.4 加配重后振动值对比

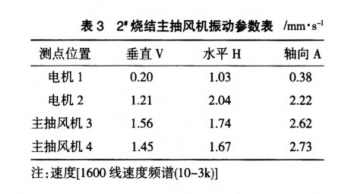

加配重后重新启机,转速达到 100 r/min 后通过测量发现振值大幅下降至 2.62 mm/s(见图 3)和(见表3),完全符合振动标准中规定的振动值大小,并且振动异响消失,使主抽风机安全稳定运行。

测量信息:天钢 \ 炼铁 \2# 烧结主抽风机 1600 线速度频谱(10-3k)

采集时间:2015-09-03 10:28:03

测量信息,测点路径:天钢 \ 炼铁 \2# 烧结主抽风机/1600 线速度频谱(10-3k);

采样时间:2015-09-03 10:28:03;

运行转速:1 000 r/min;

采样频率:7 680 Hz。

5 结束语

对于炼铁厂烧结 2# 主抽风机这类设备,有多种原因会引起轴向振动值异常,综合分析相关振动数据后,才能发现引起轴向振动异常的真实原因,通过先进的RH130仪器,针对轴向不平衡量添加相应的配重,Z终降低了轴向振值,消除了相关异响,避免了设备故障恶化程度还节省了人工时间成本,成功的解决了轴向振动大及异响问题,使设备稳定、安全运行。

来源:《天津冶金》2016年第0z1期